1. Información de fondo

El volante de inercia de doble masa (DMFW) es una nueva configuración que apareció en los automóviles a fines de la década de 1980 y tiene un gran efecto en el aislamiento de las vibraciones y la reducción de las vibraciones de los trenes de potencia de los automóviles.

Eltuercas de ruedaConsiste en dividir el volante original en dos partes. Una parte permanece a un lado del motor original y actúa como volante para arrancar y transmitir el par rotacional del motor. Esta parte se denomina masa primaria; la otra parte se coloca en el lado de la transmisión para mejorar la inercia rotacional de la transmisión. Esta parte se denomina masa secundaria. Hay una cavidad de aceite anular entre las dos partes, y un amortiguador de resorte está instalado en la cavidad, que es responsable de conectar las dos partes del volante, como se muestra en la Figura 1. La masa secundaria puede aumentar el momento de inercia del tren de transmisión sin aumentar el momento de inercia del volante y reducir la velocidad de resonancia por debajo de la velocidad de ralentí.

La fábrica de motores Hexi produce cinco motores de volante bimasa: EK/CM/RY/SN/TB. El apriete de los volantes bimasa de estos cinco motores se realiza mediante una estación automática (OP2135), y los pernos para el apriete son tornillos Torx. Se requiere una alta precisión de apriete, ya que una ligera desviación del ángulo provocará un apriete incorrecto en el eje. En promedio, se presentaron 15 productos no calificados en cada turno, lo que provocó un gran número de reparaciones y afectó el normal funcionamiento de la línea de producción.

Actualmente, la estación de apriete de volantes de inercia bimasa utiliza el método de control de par más ángulo (35 ± 2) N·m + (30 ~ 45)° para supervisar el par del perno. Además, el par estático del perno del volante de inercia bimasa es elevado (requisitos técnicos: 65 N·m ~ 86 N·m). Para cumplir con los requisitos de par, es necesario alinear con mayor precisión el manguito (como se muestra en la Figura 3) y el perno durante el apriete. Por ello, este artículo investiga y analiza casos reales y propone soluciones relevantes para mejorar la tasa de apriete de pernos de volantes de inercia bimasa.

2. Investigación de apriete no cualificado de las tuercas de las ruedas

El problema de "apretar incorrectamente a laTuercas de rueda"Representó el 94,63% del total de no calificados, lo cual fue el principal problema que causó la baja tasa de calificación en el apriete de pernos de volantes bimasa. Tras determinar la causa principal del problema, podemos prescribir el tratamiento adecuado. En combinación con el escenario y la situación de producción, se ha aclarado la dirección principal de la investigación.

Según los datos de la investigación del estado actual, se analizaron los datos de 459 pernos de volante bimasa sin apretar entre enero y marzo de 2021, como se muestra en la Tabla 1 y la Figura 6. Tras el análisis, se encontró que 25 pernos de volante bimasa no se apretaron debido a factores impredecibles, como errores de cálculo de la cámara del equipo, mal funcionamiento del palé, pérdida del origen del equipo, daños en el manguito, etc., que presentan una mayor aleatoriedad. Por lo tanto, la clave principal de este problema se puede resolver teóricamente con una proporción de 1-25/459 = 94,83%.

3. Solución

1. La solución al desgaste de los dientes de las mordazas del volante

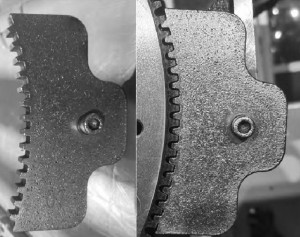

Al revisar in situ las herramientas de garra del volante, se observó un desgaste considerable en sus dientes, que no lograban engranar eficazmente con la corona dentada. Durante el apriete, el volante se sacude, desalineando el manguito con el perno. Durante el apriete, el manguito salta del perno o gira libremente sobre su superficie, lo que resulta en un apriete deficiente.

Reemplace la nueva herramienta de garra del volante, la fecha de uso está marcada en la herramienta de garra del volante y la herramienta debe reemplazarse cada 3 meses para evitar que el volante se mueva durante el proceso de apriete debido al desgaste de la garra, lo que provocará que se produzca un eje no calificado.

2. La solución para el aflojamiento de la bayoneta de la bandeja

Verifique los registros de retrabajo de paletas en el sitio. Las paletas de motor retrabajadas a menudo se concentran en 021#/038#/068#/201#. Luego se inspeccionaron las paletas y se encontró que los pasadores de fijación de la paleta estaban flojos. Como resultado, el manguito no está alineado con el perno, el manguito salta del perno durante el proceso de apriete o el ralentí en la superficie del perno resulta en un apriete no calificado. Si los pernos de fijación de la bayoneta de la paleta están aflojados, la bayoneta no se puede fijar eficazmente. Para el bloque de fijación de la paleta, use pernos extendidos (anteriormente pernos cortos) y use tuercas de aflojamiento antirretroceso para fijarlos para evitar la bayoneta causada por el aflojamiento de los pernos de fijación de la bayoneta de la paleta. No se puede fijar eficazmente, lo que resulta en que el volante se mueva y desalinee el eje durante el proceso de apriete, lo cual no está calificado.

3. Optimizar el método de toma de fotografías de la cámara del dispositivo.

Este paso es la parte más difícil del plan. Al no existir parámetros de referencia, es necesario explorar y controlar el equipo. Plan específico:

(1) Vuelva a corregir las coordenadas de origen

(2) Aumente el programa de parámetros de compensación del centro de la foto de la cámara, como el desplazamiento del orificio central de la foto, configure el valor de compensación y la cantidad de corrección para las coordenadas del centro y corrija la posición de desplazamiento del orificio central.

(3) Ajuste el valor de compensación de exposición de la cámara.

Los datos se rastrearon y recopilaron continuamente durante tres meses. Durante este período, la tasa de calificación de apriete de los pernos del volante bimasa fluctuó, y se realizaron las correcciones y ajustes necesarios a los parámetros de fotografía. A principios de abril, el valor de compensación de exposición se ajustó de 2800 a 2000, y la tasa de calificación de apriete aumentó al 97,75 %. Hubo más fallos después de la operación de seguimiento, por lo que se ajustó el valor de exposición de la cámara: de 2000 a 1800, lo que aumentó al 98,12 %. Para consolidar las medidas, durante el proceso de seguimiento, el valor de exposición de la cámara se optimizó de nuevo: de 1800 pasó a 1000, y la tasa final de aprobación de apriete en abril aumentó al 99,12 %; la tasa de aprobación de apriete en mayo y junio se rastreó continuamente por encima del 99 %.

4. Necesidad

El tuercas de ruedaEl volante de inercia es el dispositivo con el mejor aislamiento y reducción de vibraciones en los automóviles actuales. La vibración de un motor diésel es mayor que la de un motor de gasolina. Para reducir la vibración del motor diésel y mejorar la comodidad de conducción, muchos turismos diésel en Europa utilizan ahora volantes de inercia bimasa, lo que permite que la comodidad de un coche con motor diésel sea comparable a la de un coche con motor de gasolina [6]. En China, el sedán Bora con transmisión manual de FAW-Volkswagen fue pionero en la adopción de volantes de inercia bimasa. La demanda de volantes de inercia bimasa en el mercado continúa expandiéndose, y los requisitos para las tasas de calificación de apriete también son cada vez más estrictos [7]. Este artículo analiza los problemas comunes que conducen a un apriete no cualificado del volante de inercia bimasa, encuentra la causa raíz, formula métodos de solución y resuelve el problema de raíz. Actualmente, el equipo funciona correctamente y la tasa de aprobación se mantiene por encima del 99 %. La solución de este problema tiene un impacto positivo en el ahorro de mano de obra y la mejora de la calidad de la fábrica.

Hora de publicación: 29 de septiembre de 2022