1. Breve descripción

La rosca interna utilizada por las ondas longitudinales y seleccionada para ser utilizada se fija mediantepernos ordinariosSe analizan las diferencias entre los pernos de anclaje y las curvas características de calibración de los pernos autoblocantes. El perno y el método de calibración de pernos obtienen diferentes características de calibración. La escala de tiempo de bloqueo de la cadena produce la autocalibración, y esta escala de tiempo de autocalibración produce diferentes objetivos. Debido a la curva de movimiento normal, las diferentes características obtenidas se desplazan hacia la derecha.

2. Filosofía de la prueba

En la actualidad, el método ultrasónico se utiliza ampliamente en laprueba de fuerza axial del pernoDel punto de fijación del subsistema del automóvil, es decir, se obtiene previamente la curva característica de la relación (curva de calibración del perno) entre la fuerza axial del perno y la diferencia temporal del ultrasonido, para posteriormente realizar la prueba del subsistema de la pieza real. La fuerza axial del perno en la conexión de apriete se puede obtener midiendo ultrasónicamente la diferencia temporal del ultrasonido del perno y consultando la curva de calibración. Por lo tanto, obtener la curva de calibración correcta es fundamental para la precisión de los resultados de la medición de la fuerza axial del perno en el subsistema de la pieza real. Actualmente, los métodos de prueba ultrasónicos incluyen principalmente el método de onda simple (es decir, el método de onda longitudinal) y el método de onda longitudinal transversal.

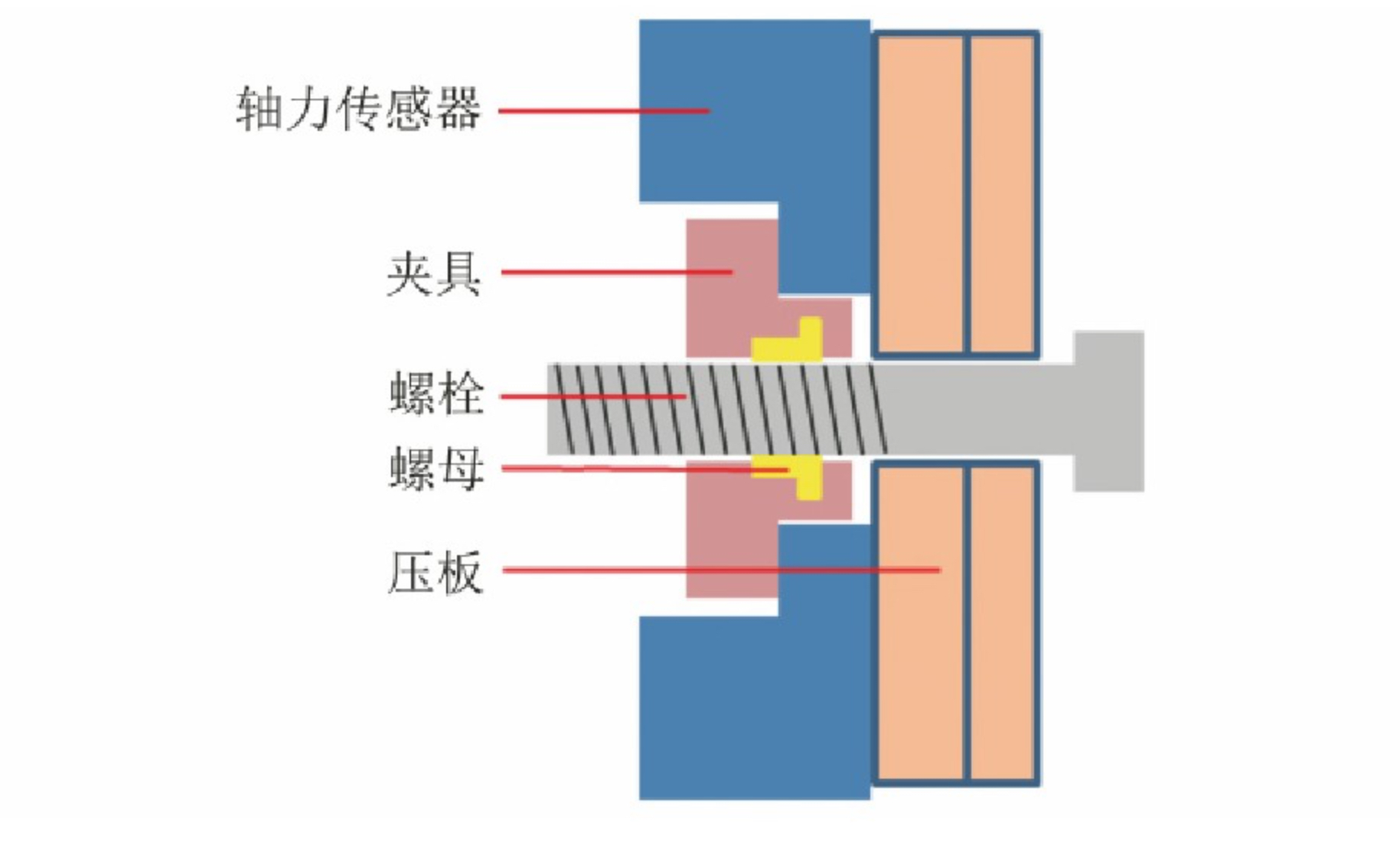

En el proceso de calibración de pernos, hay muchos factores que afectan los resultados de la calibración, tales como la longitud de sujeción, la temperatura, la velocidad de la máquina de apriete, las herramientas de fijación, etc. En la actualidad, el método de calibración de pernos más comúnmente utilizado es el método de apriete de rotación. Los pernos se calibran en el banco de prueba de pernos, lo que requiere la producción de accesorios de soporte para el sensor de fuerza axial, que son la placa de presión y el accesorio de orificio roscado interno. La función del accesorio de orificio roscado interno es reemplazar las tuercas regulares. El diseño anti-flojo se utiliza generalmente en los puntos de conexión de fijación con alto factor de seguridad del chasis de automóviles para garantizar la fiabilidad de su fijación. Una de las medidas anti-flojo adoptadas actualmente es la tuerca autoblocante, es decir, la tuerca de bloqueo de par eficaz.

El autor adopta el método de onda longitudinal y utiliza un dispositivo de rosca interna de fabricación propia para seleccionar la tuerca común y la tuerca autoblocante para calibrar el perno. Mediante diferentes estrategias de apriete y métodos de calibración, se estudia la diferencia entre la tuerca común y la tuerca autoblocante para calibrar la curva del perno. Las pruebas de fuerza axial de los sujetadores de subsistemas automotrices ofrecen algunas recomendaciones.

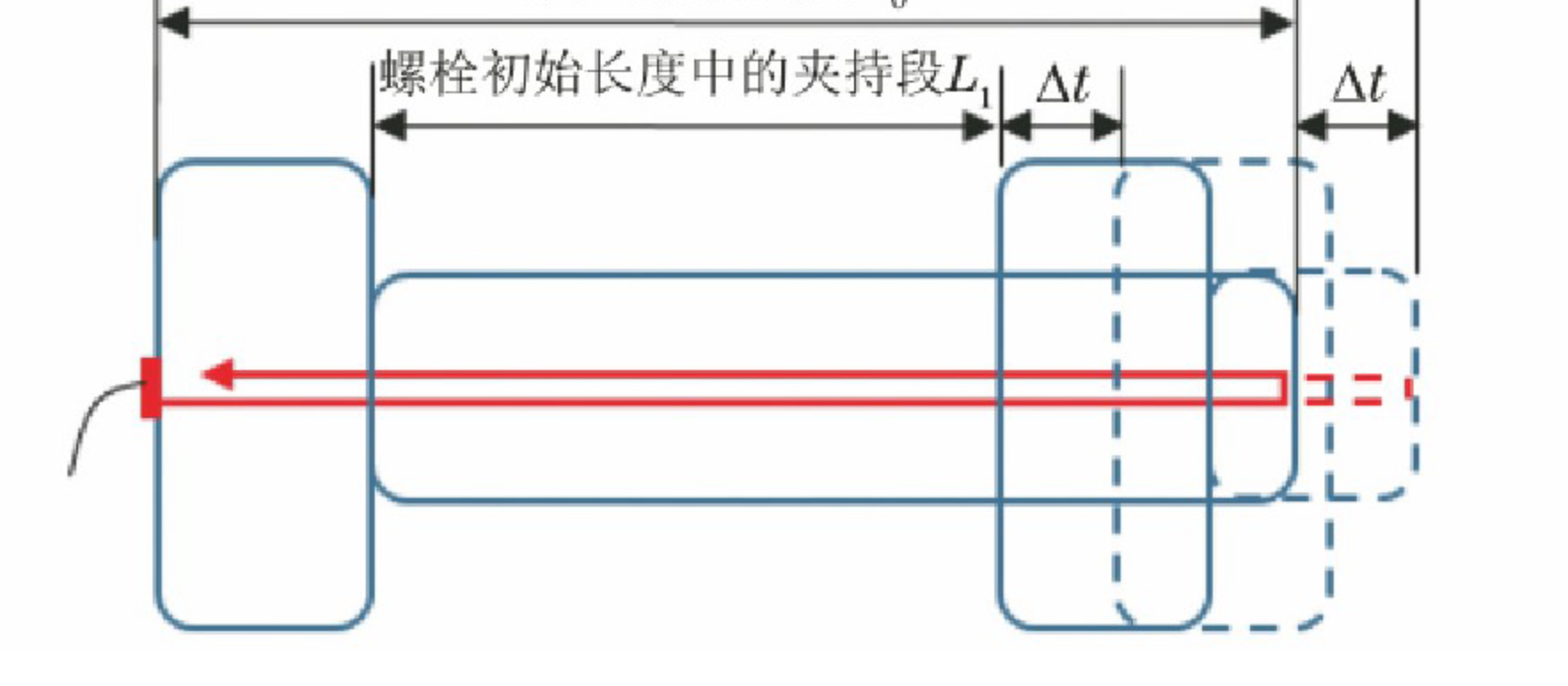

La prueba de la fuerza axial de pernos mediante tecnología ultrasónica es un método de prueba indirecto. Según el principio de sonoelasticidad, la velocidad de propagación del sonido en sólidos está relacionada con la tensión, por lo que se pueden utilizar ondas ultrasónicas para obtener la fuerza axial de los pernos [5-8]. El perno se estirará durante el proceso de apriete, generando simultáneamente tensión de tracción axial. El pulso ultrasónico se transmite desde la cabeza del perno hasta la cola. Debido al cambio repentino en la densidad del medio, retornará a su trayectoria original y la superficie del perno recibirá la señal a través de la cerámica piezoeléctrica. Diferencia de tiempo Δt. El diagrama esquemático de la prueba ultrasónica se muestra en la Figura 1. La diferencia de tiempo es proporcional al alargamiento.

La prueba de la fuerza axial de pernos mediante tecnología ultrasónica es un método de prueba indirecto. Según el principio de sonoelasticidad, la velocidad de propagación del sonido en sólidos está relacionada con la tensión, por lo que se pueden utilizar ondas ultrasónicas para obtener...la fuerza axial de los pernosEl perno se estirará durante el proceso de apriete, generando simultáneamente tensión de tracción axial. El pulso ultrasónico se transmitirá desde la cabeza del perno hasta la cola. Debido al cambio repentino en la densidad del medio, retornará a su trayectoria original y la superficie del perno recibirá la señal a través de la cerámica piezoeléctrica. Diferencia de tiempo Δt. El diagrama esquemático de la prueba ultrasónica se muestra en la Figura 1. La diferencia de tiempo es proporcional al alargamiento.

M12 mm × 1,75 mm × 100 mm y luego la especificación de los pernos, use pernos ordinarios para fijar 5 de dichos pernos, primero use la prueba de autoanclaje con diferentes formas de pasta de soldadura de calibración, es una placa espiral artificial para atornillar el ajuste de la brida y presionar Al escanear la onda inicial (es decir, registrar el L0 original), y luego atorníllelo a 100 N m + 30 ° con una herramienta (llamado método tipo I), y el otro es escanear la onda inicial y atornillarla al tamaño objetivo con una pistola de apriete (llamado el método tipo I). Para el segundo tipo de método), habrá un cierto tipo en este proceso (como se muestra en la Figura 4) 5 es el perno ordinario y el método de autobloqueo La curva después de la calibración según el método tipo I La Figura 6 es el tipo de autobloqueo. La Figura 6 es una clase de autobloqueo. Curvas de clase I y clase II. El método de uso puede ser, utilizar la curva personalizada de la clase de anclaje de anclaje común, exactamente la misma (todos pasan por el origen con la misma tasa de segmento y número de puntos); bloquear el tipo de índice del tipo de punto de anclaje (tipo I y marca de anclaje, la pendiente de la diferencia de intervalo y el número de puntos); obtener similitudes)

Experimento 3 es establecer la coordenada Y3 de la configuración del gráfico en el software del instrumento de adquisición de datos como la coordenada de temperatura (utilizando un sensor de temperatura externo), establecer la distancia de ralentí del perno a 60 mm para la calibración y registrar el par / fuerza axial / temperatura y la curva del ángulo. Como se muestra en la Figura 8, se puede ver que con el atornillado continuo del perno, la temperatura aumenta continuamente y el aumento de temperatura puede considerarse lineal. Las cuatro muestras de perno se seleccionaron para la calibración con tuercas autoblocantes. La Figura 9 muestra las curvas de calibración de los cuatro pernos. Se puede ver que las cuatro curvas se trasladan a la derecha, pero el grado de traslación es diferente. Tabla 2 registra la distancia que la curva de calibración se desplaza a la derecha y el aumento de temperatura durante el proceso de apriete. Se puede ver que el grado de desplazamiento de la curva de calibración a la derecha es básicamente proporcional al aumento de temperatura.

3. Conclusión y discusión

El perno se somete a la acción combinada de tensión axial y torsión durante el apriete, y la fuerza resultante de ambas finalmente provoca su fluencia. Durante la calibración del perno, solo la fuerza axial se refleja en la curva de calibración para obtener la fuerza de sujeción del subsistema de fijación. Los resultados de la prueba en la Figura 5 muestran que, si bien se trata de una tuerca autoblocante, si se registra la longitud inicial después de girar manualmente el perno hasta el punto en que está a punto de encajar en la superficie de apoyo de la placa de presión, los resultados de la curva de calibración coinciden completamente con los de una tuerca convencional. Esto demuestra que, en este estado, la influencia del par de autobloqueo de la tuerca autoblocante es insignificante.

Si el perno se aprieta directamente en la tuerca autoblocante con una pistola eléctrica, la curva se desplazará hacia la derecha en su conjunto, como se muestra en la Figura 6. Esto muestra que el par de autobloqueo afecta la diferencia de tiempo acústico en la curva de calibración. Observe el segmento inicial de la curva desplazado hacia la derecha, lo que indica que la fuerza axial aún no se genera bajo la condición de que el perno tenga cierta cantidad de alargamiento, o la fuerza axial sea muy pequeña, lo que equivale a que el perno no haya sido presionado contra el sensor de fuerza axial. Estiramiento, obviamente el alargamiento del perno en este momento es un alargamiento falso, no un alargamiento real. La razón del alargamiento falso es que el calor generado por el par de autobloqueo durante el proceso de apriete con aire afecta la propagación de las ondas ultrasónicas, que se reflejan en la curva. Muestra que el perno se ha alargado, lo que indica que la temperatura tiene un efecto en la onda ultrasónica. En la Figura 6, la tuerca autoblocante también se utiliza para la calibración. Sin embargo, la razón por la que la curva de calibración no se desplaza a la derecha es que, aunque existe fricción al atornillar la tuerca, se genera calor. Este calor se ha incluido en el registro de la longitud inicial del perno. Se ha eliminado, y el tiempo de calibración del perno es muy corto (generalmente inferior a 5 s), por lo que el efecto de la temperatura no se observa en la curva característica de calibración.

Del análisis anterior se desprende que la fricción de la rosca durante el apriete con aire provoca un aumento de la temperatura del perno, lo que reduce la velocidad de la onda ultrasónica, lo que se manifiesta como un desplazamiento paralelo de la curva de calibración hacia la derecha. El par de torsión es proporcional al calor generado por la fricción de la rosca, como se muestra en la Figura 10. En la Tabla 2 se muestran la magnitud del desplazamiento a la derecha de la curva de calibración y el aumento de temperatura del perno durante todo el proceso de apriete. Se observa que la magnitud del desplazamiento a la derecha de la curva de calibración es coherente con el aumento de temperatura y presenta una relación lineal proporcional. La relación es de aproximadamente 10,1. Suponiendo que la temperatura aumenta 10 °C, la diferencia de tiempo acústica aumenta 101 ns, lo que corresponde a una fuerza axial de 24,4 kN en la curva de calibración del perno M12. Desde un punto de vista físico, se explica que el aumento de temperatura provocará que la propiedad resonante del material del perno cambie, de modo que la velocidad de la onda ultrasónica a través del medio del perno cambia y luego afecta el tiempo de propagación ultrasónica.

4. Sugerencia

Al utilizar tuercas ytuerca autoblocantePara calibrar la curva característica del perno, se obtendrán diferentes curvas de calibración mediante distintos métodos. El par de apriete de la tuerca autoblocante aumenta la temperatura del perno, lo que incrementa la diferencia de tiempo ultrasónico, y la curva característica de calibración obtenida se desplazará hacia la derecha en paralelo.

Durante la prueba de laboratorio, se debe eliminar lo más posible la influencia de la temperatura en la onda ultrasónica, o se debe adoptar el mismo método de calibración en las dos etapas de calibración del perno y prueba de fuerza axial.

Hora de publicación: 19 de octubre de 2022